Forschungszentren an der HTWK Leipzig vorgestellt

Eine Auswahl von fünf Forschungszentren im Portrait

21.01.2026

Unsere Forschenden arbeiten täglich an zahlreichen Forschungs- und Entwicklungsprojekten, die Vielfalt und Bandbreite der bearbeiteten Themen ist hoch. Dabei sind sie im steten Austausch mit Wirtschaft und Gesellschaft, um so nicht nur den Anwendungsbezug sicherzustellen, sondern Wissen auch in die Praxis weiterzugeben. Mit dem Transferverbund der fünf sächsischen Hochschulen für Angewandte Wissenschaften Saxony5 besteht die Möglichkeit, Wissenschaft, Wirtschaft und Gesellschaft noch stärker zu verzahnen.

Die im Zuge der Profilierung der HTWK Leipzig entstandenen Forschungszentren ermöglichen einen direkten Austausch mit Anwendungspartnern, beschleunigen die Entwicklung neuer Technologien und fördern die interdisziplinäre Vernetzung. Eine Auswahl von fünf Forschungszentren stellen wir hier vor:

Das Carbonbetontechnikum Deutschland

Standort: am Forschungscampus in der Hans-Weigel-Straße (Leipzig-Engelsdorf) im InnovationsPark Bautechnik Leipzig/Sachsen

Eröffnung: September 2022

Forschungsgruppe: Forschungsgruppe „Nachhaltiges Bauen“ am Institut für Betonbau um Prof. Dr. Klaus Holschemacher und Dr. Alexander Kahnt

Website: carbonbetontechnikum.de

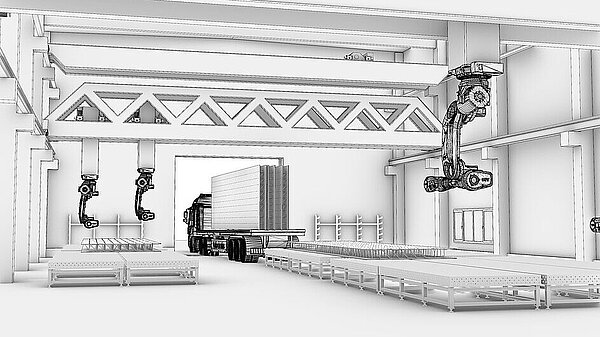

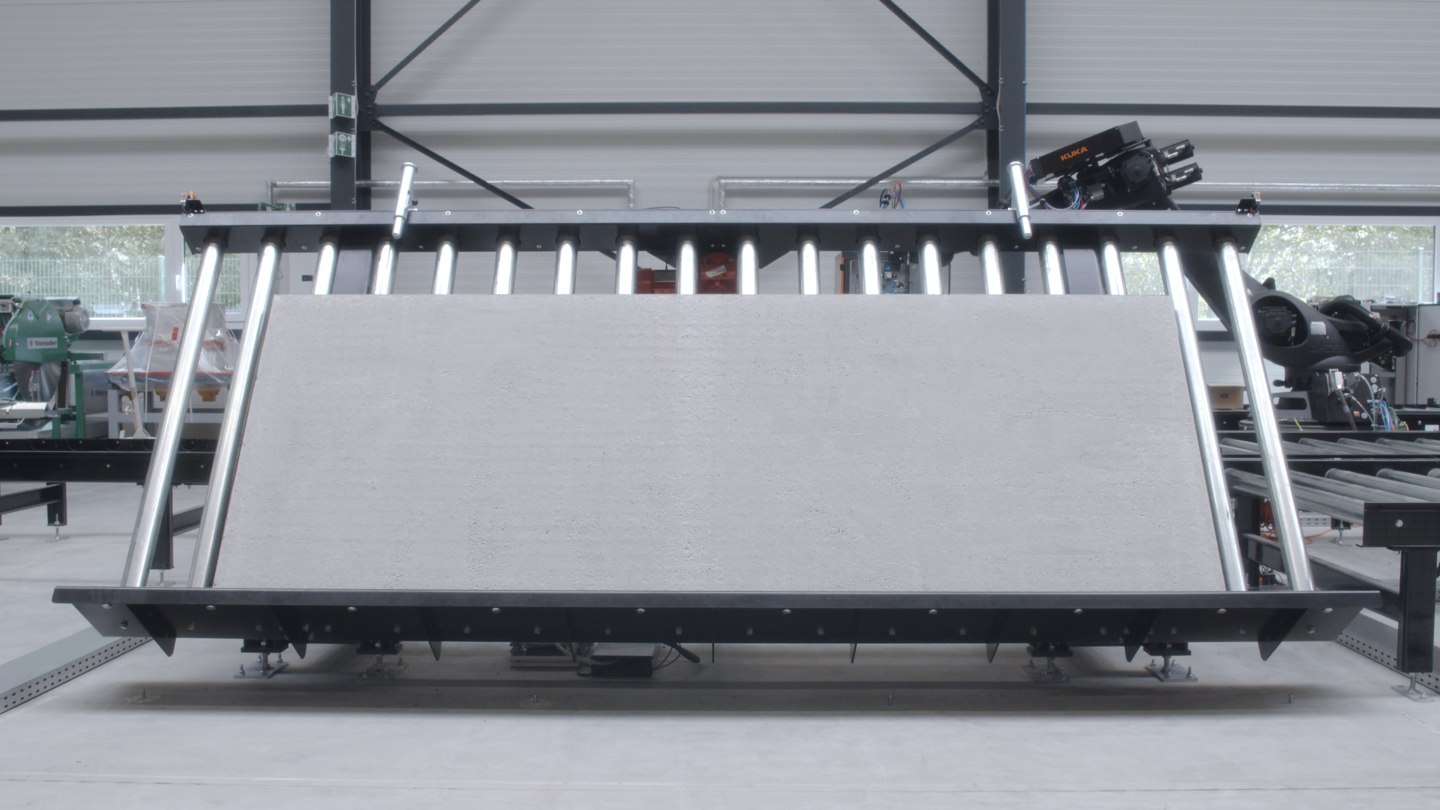

Das Carbonbetontechnikum ist eine weltweit einzigartige Modellfabrik für die Forschung und Entwicklung automatisierter Fertigungsprozesse im Carbonbetonbau. Auf 1.200 Quadratmetern arbeiten Forschende des Instituts für Betonbau (IfB) und des Instituts für Prozessautomation und Eingebettete Systeme (PAES) der HTWK Leipzig daran, innovative Baustoffe wie Carbonbeton industriell beherrschbar zu machen. Ziel ist es, Produktionsprozesse zu entwickeln, die den materialtechnischen Besonderheiten neuer Baustoffkombinationen gerecht werden und zugleich ökologische wie ökonomische Vorteile gegenüber konventionellen Bauweisen erschließen.

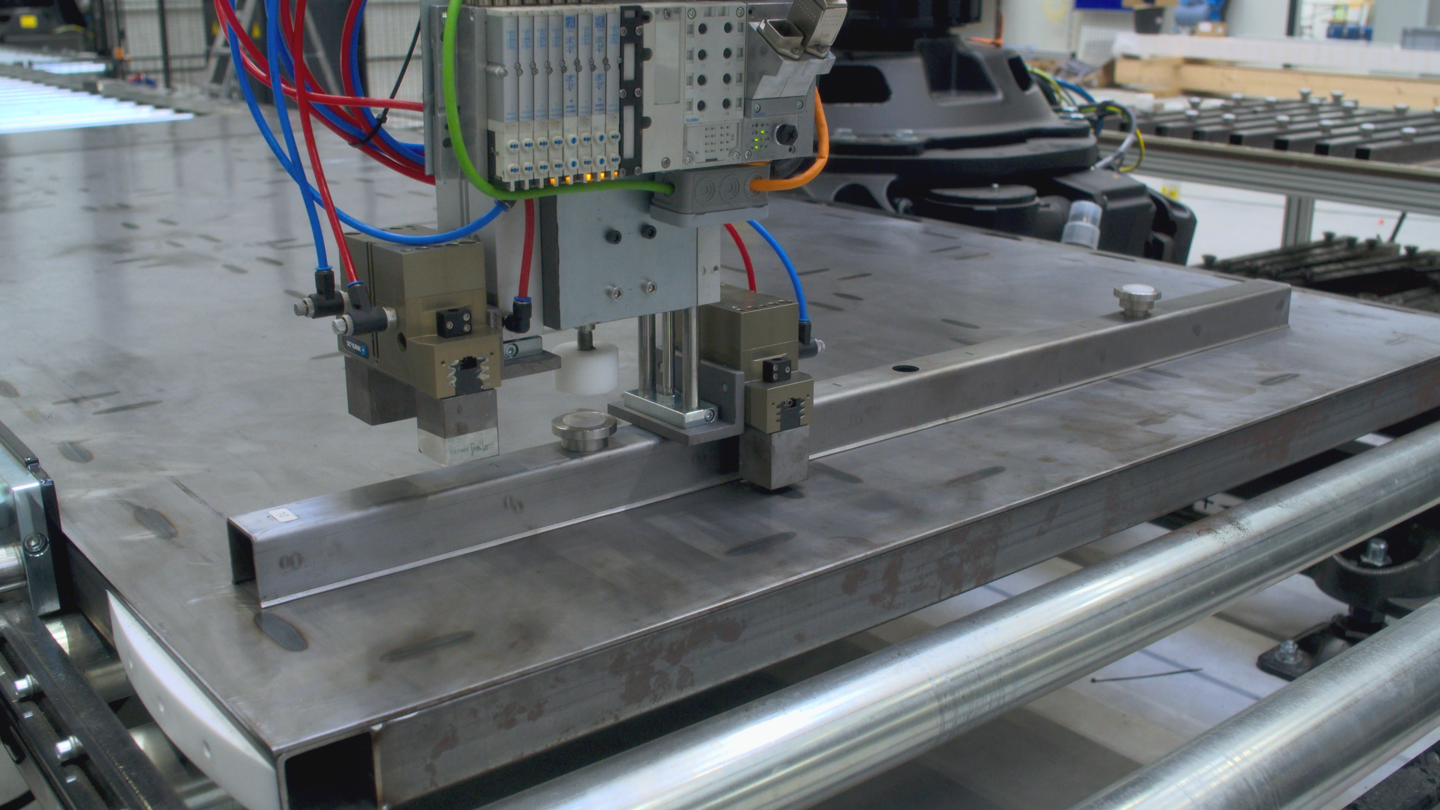

Die Modellfabrik bildet automatisierte Fertigungsabläufe im Realmaßstab ab. Mehrere Industrieroboter, verfahrbare Rolltische mit einer Gesamtlänge von 64 Metern sowie speziell entwickelte Handhabungs- und Kipptische ermöglichen die flexible Herstellung großformatiger Bauteile. Im Mittelpunkt steht dabei eine durchgängig digital vernetzte Produktion, die neue Maßstäbe in Präzision, Effizienz und Wiederholbarkeit setzt.

Ein zentrales Alleinstellungsmerkmal ist die robotergestützte direkte Garnablage. Dabei wird die Carbonbewehrung individuell und lastgerecht direkt im Herstellprozess erzeugt, anstatt extern vorgefertigte Bewehrungselemente einzulegen. Dieser Ansatz erlaubt nicht nur maßgeschneiderte Bauteilgeometrien, sondern auch die Integration zusätzlicher Funktionen wie Heizelemente oder Sensorik. Moderne Automatisierungs- und Kommunikationsstandards, unter anderem AS-Interface, sichern dabei eine robuste und übertragbare Prozesssteuerung.

Das Carbonbetontechnikum schafft so die Grundlagen für digitales, ressourcen- und klimaschonendes Bauen mit Carbonbeton. Als offene Demonstrations- und Forschungsplattform bietet es der Bauindustrie die Möglichkeit, zukunftsfähige Produktionskonzepte kennenzulernen und Impulse für die eigene industrielle Umsetzung zu gewinnen.

Das HolzBauForschungsZentrum

Standort: am Forschungscampus in der Hans-Weigel-Straße (Leipzig-Engelsdorf) im InnovationsPark Bautechnik Leipzig/Sachsen

Eröffnung: August 2024

Forschungsgruppe: Forschungsgruppe FLEX um Prof. Dr. Alexander Stahr

Website: hbfz.htwk-leipzig.de

In der Forschungs- und Fertigungshalle entwickelt die Forschungsgruppe FLEX neue Konstruktionslösungen für das Bauen mit Holz und trägt so dazu bei, dass Holz die Baubranche nachhaltiger machen kann. Denn in seiner Herstellung und Nutzung ist der traditionsreiche Baustoff Holz zwar klimafreundlicher als andere Baustoffe, wie zum Beispiele der energie- und ressourcenintensive Stahlbeton, aber um die steigenden Bedarfe nach Holz und die Bedürfnisse der Nutzerinnen und Nutzer zu decken, braucht es neue Konstruktionslösungen.

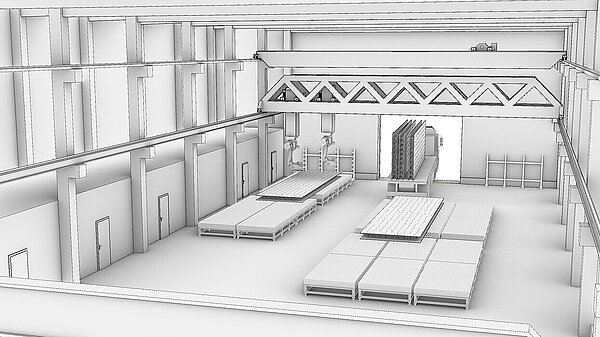

Im rund 1.200 Quadratmeter großen HolzBauForschungsZentrum entwickeln und erproben die Forschenden Strategien für individualisiert-automatisierte Fertigungskonzepte im Holzbau und testen diese vor Ort prototypisch im Realmaßstab. Parametrische digitale Modelle spielen dabei eine zentrale Rolle, um alle Schritte vom Entwurf über die Planung bis zur effizienten Vorfertigung sowie Logistik und Montage auf der Baustelle lückenlos zu vernetzen. So soll das Bauen mit Holz perspektivisch deutlich mehr von den positiven Effekten der Digitalisierung profitieren. Technologisches Alleinstellungsmerkmal der Modellfabrik ist die platzsparende Vorfertigungsstrategie, über die zentral in der Halle jeder Punkt einzeln angesteuert und damit Bauteile aus Holz in Maßanfertigung hergestellt werden können.

Solch individualisierte Holzbauelemente entstehen nach dem an der HTWK Leipzig entwickelten Konzept der „Smart Fixed Position Fabrication“. Bei diesem bleibt das Werkstück – im Gegensatz zur Fließbandproduktion – an einer Position und sowohl das Material als auch die Werkzeuge werden mittels Robotertechnik zum Bauelement bzw. zum Montagetisch gebracht. FLEX arbeitet dabei im engen Austausch mit regionalen Partnern aus der Praxis an Ideen zur Weiterentwicklung der Holzbau-Branche.

Das GeoTechnikum

Standort: am Forschungscampus in der Eilenburger Straße (Leipzig-Reudnitz)

Fertigstellung: September 2023

Forschungsgruppe: Institut für Geotechnik um Prof. Dr. Ralf Thiele und Prof. Dr. Said Al-Akel

Website: geotechnik.htwk-leipzig.de

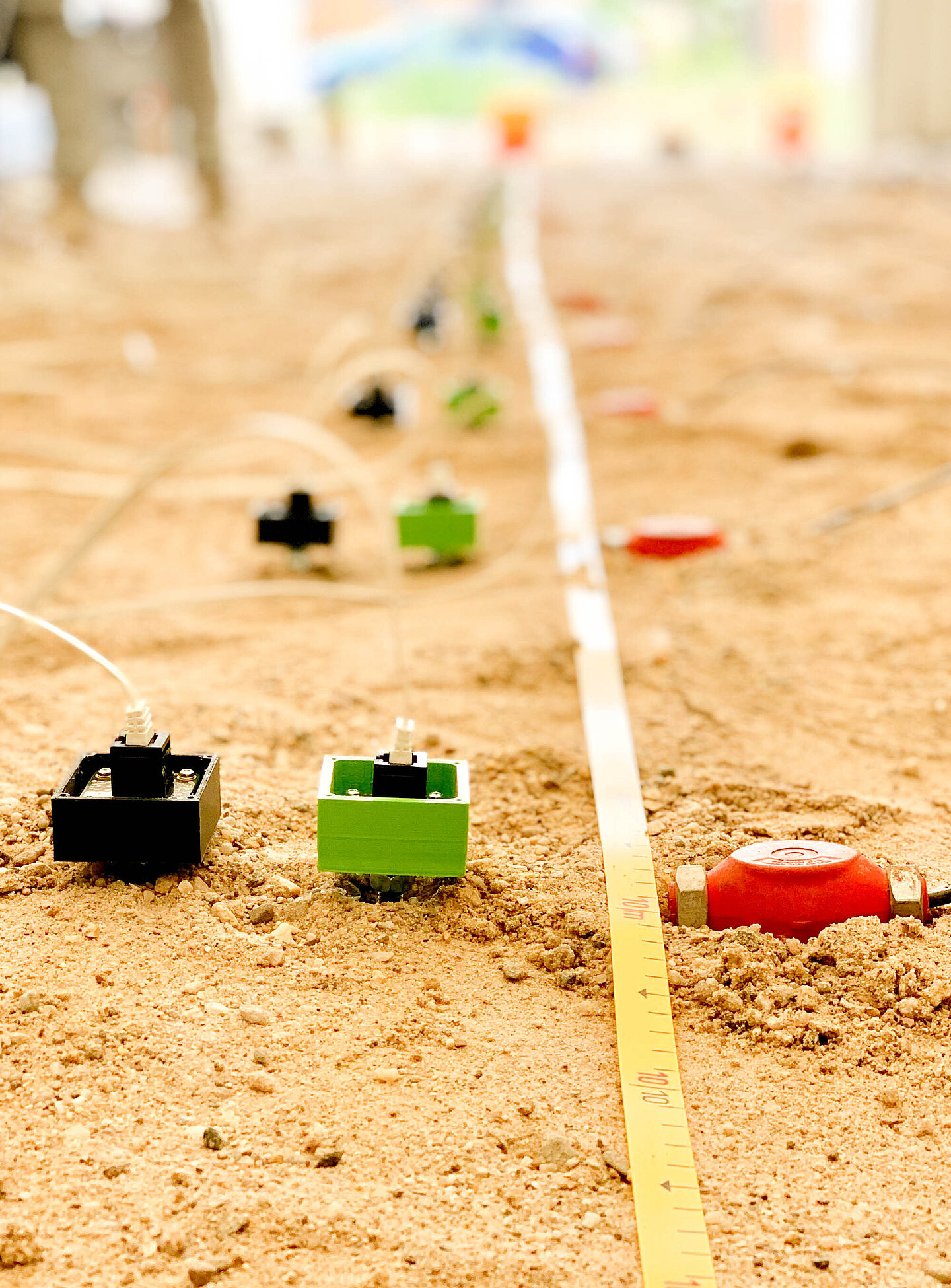

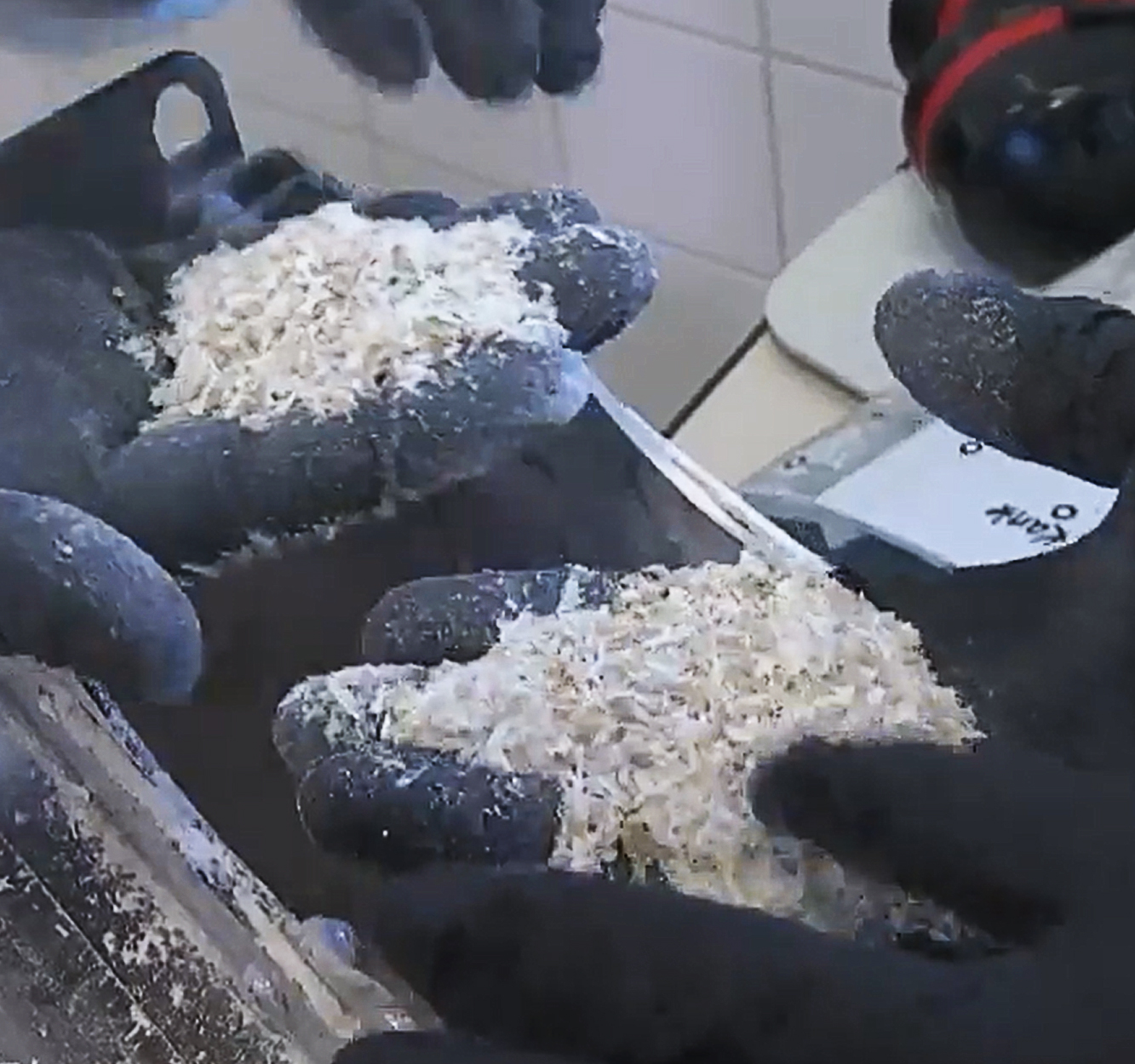

Das GeoTechnikum besteht aus einem bodenmechanischen und umweltgeotechnischen Forschungslabor, zwei großen Versuchshallen, Modellversuchsständen sowie Büro- und Schulungsräumen. Betrieben wird es vom Institut für Geotechnik der HTWK Leipzig als gemeinsamer Forschungs- und Experimentierort am Forschungscampus Eilenburger Straße. In den Versuchshallen können die Forschenden beispielsweise geotechnische Verfahren und Werkzeuge wie Walzen oder Sonden erproben und so deren Wirkung im Realmaßstab bei reproduzierbaren Baugrundbedingungen verstehen. Im boden- und umweltgeotechnischen Forschungslabor werden unter anderem klimabedingte Effekte in der Geotechnik beobachtet, beschrieben und anschließend in den Versuchshallen großskalig validiert. Darüber hinaus werden hier komplexe bodenmechanische Laborversuche und Untersuchungen mit bildgebenden Methoden durchgeführt. Gleichzeitig ist das GeoTechnikum Lehr- und Weiterbildungsort für Studierende und externe Expertinnen und Experten. In einem großen Modellaufbau am GeoTechnikum wird die Wirkungsweise verschiedener Verdichtungsmethoden mit einer Hochgeschwindigkeitskamera und umfassender Sensorik erfasst. Diese experimentelle Basis ist die Validierungsgrundlage für numerische Simulationen neuartiger Verdichtungstechnologien.

Neben der Forschung dient das GeoTechnikum auch als Lehrort: Wissen wird praxisnah und anschaulich sowohl im Labor als auch in den Versuchshallen an baupraktisch etablierten Prüfgeräten vermittelt. Zusätzlich werden auch hochwertige Labordienstleistungen angeboten. Kurzum: Das GeoTechnikum ist ein echtes Reallabor für geowissenschaftliche Forschungen, für einen Wissensaustausch mit Gesellschaft und Industrie sowie zur gemeinsamen Lösung praxisnaher Fragestellungen.

Leipzig Center of Materials Science

Standort: am Hauptcampus in der Karl-Liebknecht-Straße (Leipzig-Connewitz)

Eröffnung: Juni 2021

Forschungsgruppe: Leichtbau (Prof. Robert Böhm), Werkstofftechnik (Prof. Paul Rosemann), Baustoffe (Prof. Christian Wagner), Betonbau (Prof. Klaus Holschemacher) u.a.

Website: lcms.htwk-leipzig.de

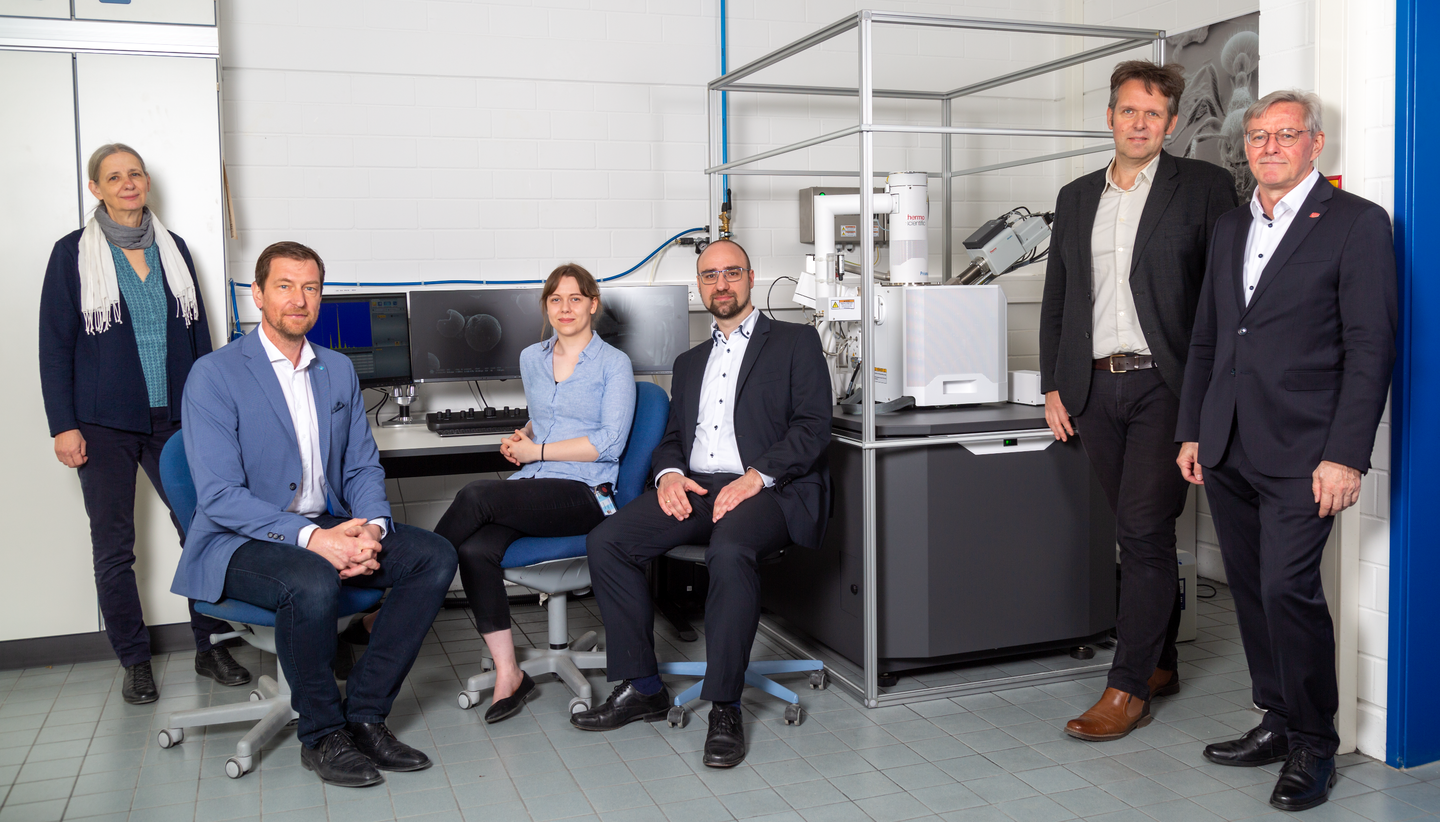

Der intelligente und effiziente Einsatz von klassischen und neuen Werkstoffen ist eine wesentliche Grundlage unseres gesellschaftlichen Wohlstands und essentiell für nahezu alle modernen technischen Geräte. Zugleich können neue, nachhaltigere Hochleistungswerkstoffe ein Hoffnungsträger im Kampf gegen den Klimawandel sein. An der HTWK Leipzig kommt der Werkstoffforschung für die Bauindustrie, den Maschinenbau, die Medizintechnik und die Energietechnik deshalb seit Jahren ein wachsendender Stellenwert zu. Um die interdisziplinäre Zusammenarbeit auf dem Gebiet der Materialforschung und eine fakultätsübergreifende Nutzung vorhandener Gerätetechnik für analytische und werkstoffdiagnostische Fragestellungen zu erleichtern, gründeten vier HTWK-Professoren im Juni 2021 das Kompetenzzentrum für Werkstoffforschung, das sich zum Leipzig Center of Materials Science weiterentwickelt hat.

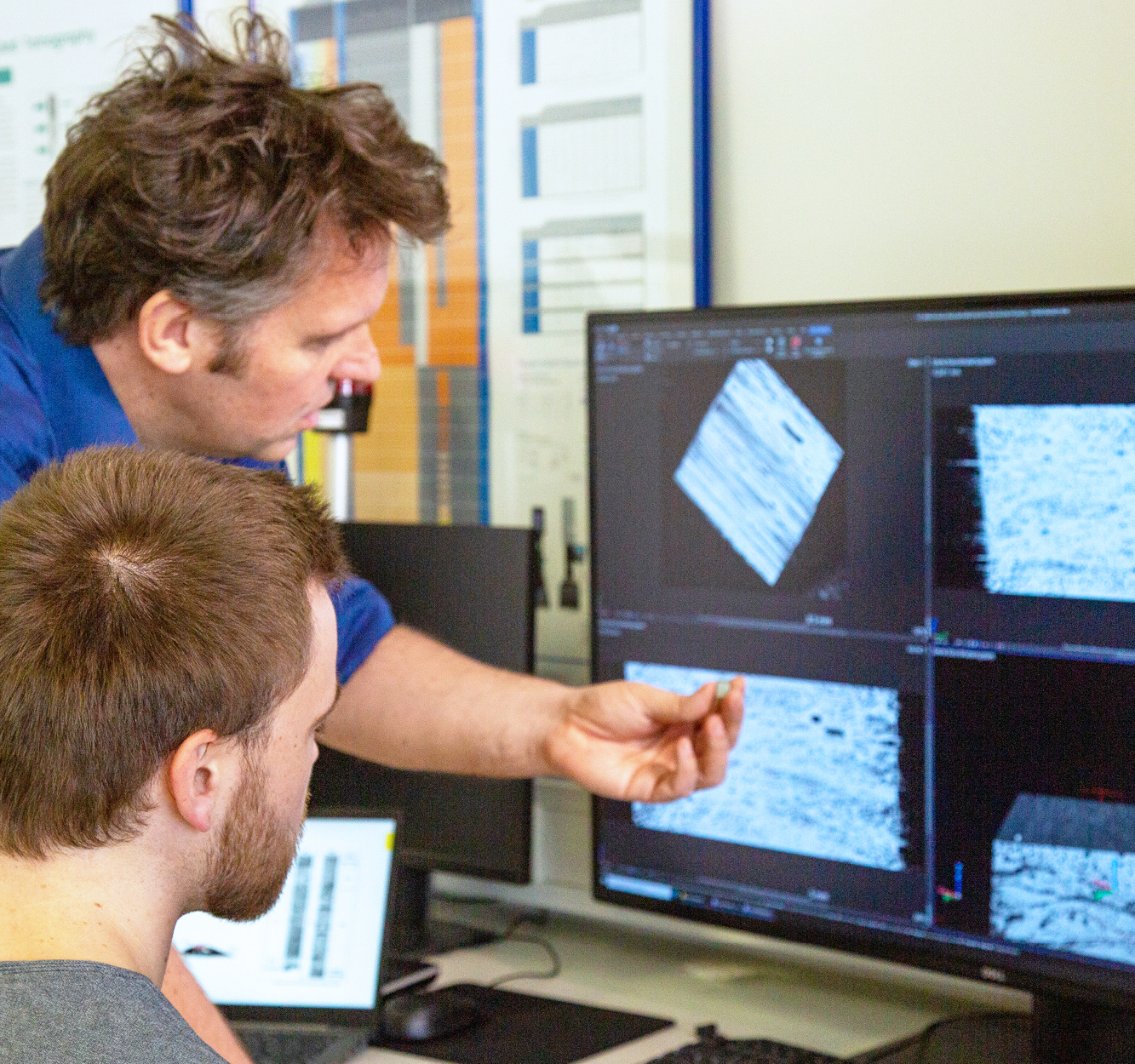

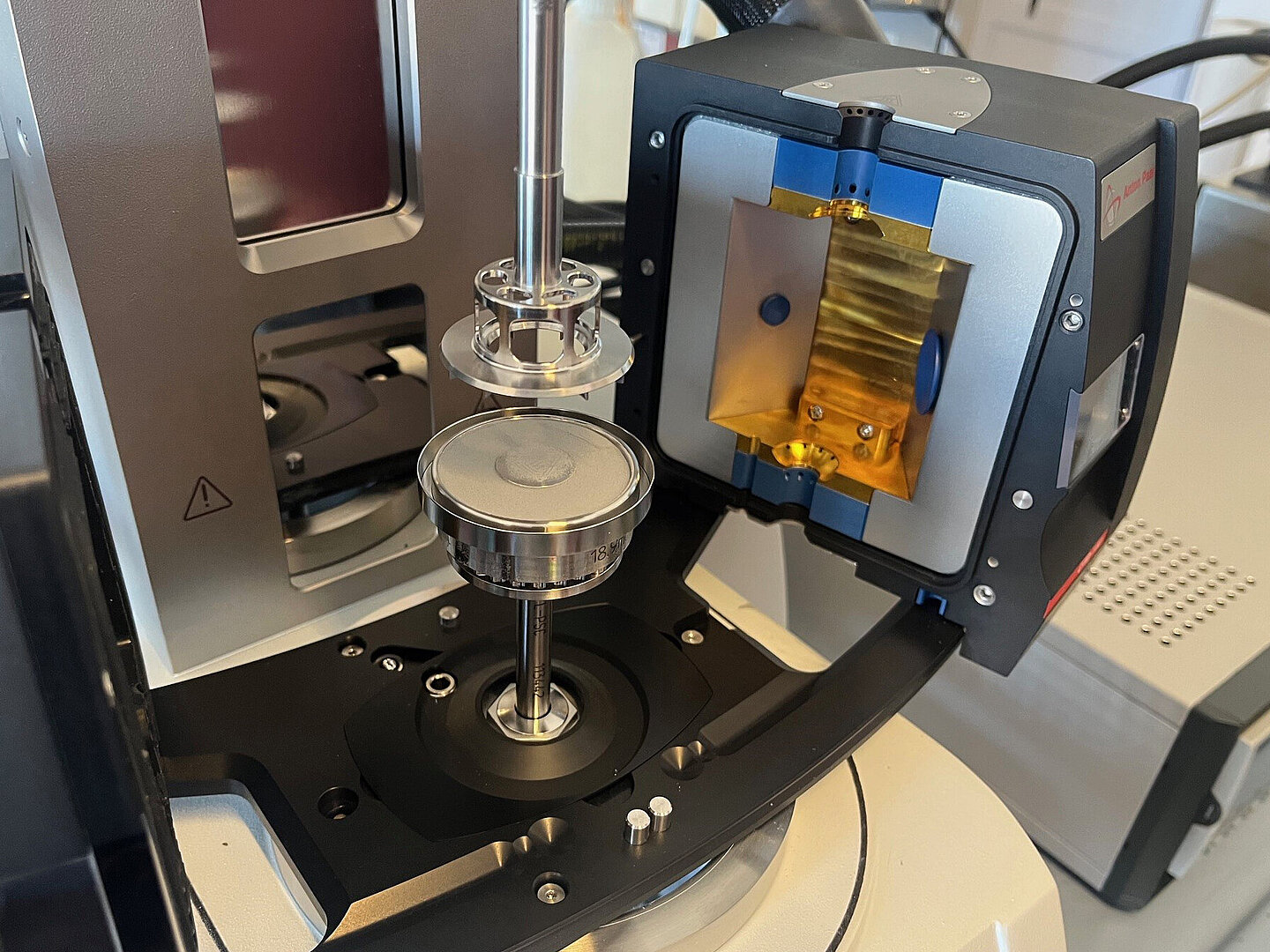

In diesem Kompetenzzentrum analysieren die Forschenden Werkstoffe wie Carbonbeton, Faserverbundwerkstoffe oder metallische Legierungen. Möglich ist das unter anderem dank zahlreicher neuer Analyseverfahren, wofür etwa moderne Forschungsgroßgeräte wie ein Rasterelektronenmikroskop oder ein Computertomographen zum Einsatz kommen. Die beiden Geräte ermöglichen unter anderem Materialanalysen auf unterschiedlichen Größenskalen vom Makro- bis in den Nanometer-Bereich. Durch die Erforschung von innovativen Werkstoffen können neue, langlebigere Produkte mit maßgeschneiderten Eigenschaften für verschiedene Anwendungen entwickelt werden. Mit der kooperativen Nutzung der Forschungsgroßgeräte wurden die infrastrukturellen und experimentellen Voraussetzungen deutlich verbessert. Dadurch wurden verschiedene erkenntnisorientierte Forschungsprojekte, Abschlussarbeiten sowie Promotionen an der HTWK Leipzig in verschiedenen Wissenschaftsdisziplinen ermöglicht.

Center for Smart Surfaces Leipzig – CS2

Standort: am Medien-Zentrum am zentralen Campus in der Karl-Liebknecht-Straße (Leipzig-Connewitz)

Eröffnung: Juni 2024

Forschungsgruppe: iP³ Leipzig – Institute for Printing, Processing and Packaging Leipzig um Prof. Lutz Engisch und Prof. Ingo Reinhold

Website: smartsurfaces.htwk-leipzig.de

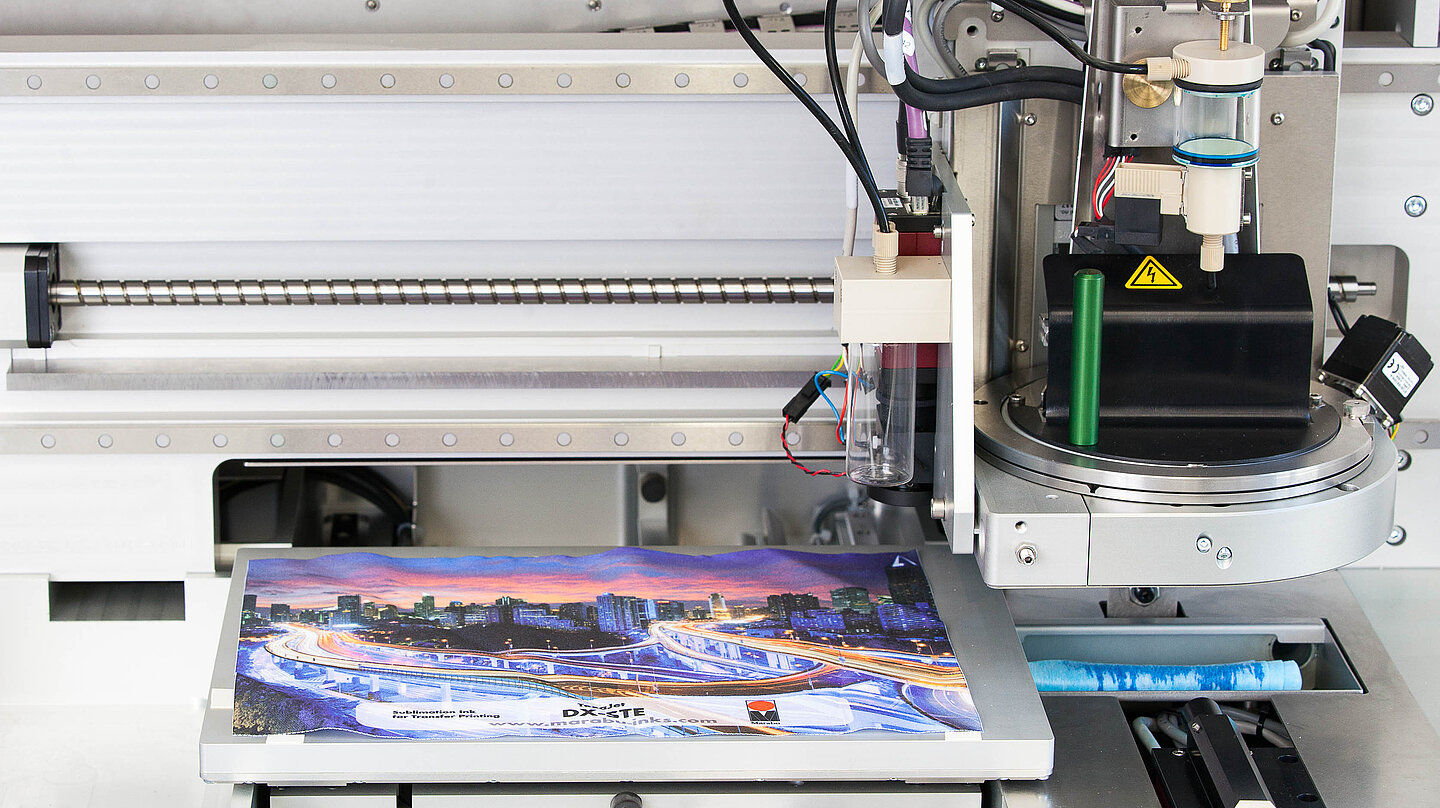

Das Center for Smart Surfaces Leipzig – CS2 widmet sich dem Drucken als Beschichtungsverfahren mit seinen neuen Einsatzfeldern: Das Übertragen flüssiger und pastöser Stoffe mit funktionellen Eigenschaften wie elektrische Leitfähigkeit findet beispielsweise Anwendungen für gedruckte Elektronik in RFID, Displays und Solarzellen. Kernstück dieses Lehr- und Forschungsbereich ist die im Juni 2024 eingeweihte Beschichtungsanlage der „MicroFLEX“-Reihe der 3D Micromac AG: Sie ist zwölf Meter lang und verfügt über acht einzeln zugängliche Module, in denen die Materialbahnen vielseitig geführt und optimal verarbeitet werden können. Der modulare Aufbau ist möglich für Beschichtungs-, Kaschier- und Trocknungsverfahren. Die Maschine kann Papier, Folie und Glas verarbeiten sowie weitere Beschichtungssubstanzen wie Farbe, elektrisch leifähige oder biologisch aktive Stoffe. Derzeit ist die Maschine mit Flexo-, Schlitzdüse-, Sieb-, Tintenstrahldruck und Laminierungsfunktionen ausgestattet. Außerdem enthält die Anlage zwei weitere Lehrmodule, an denen beispielsweise neue Ideen umgesetzt werden können, wie Lösungen für effiziente Trocknung, neuartige Beschichtungsverfahren oder Kapselungen für gedruckte Elektronik. Insgesamt bietet das Center eine Experimentierbühne für Druck- und Beschichtungsverfahren, dessen Produktions- und Messtechnik neben der Lehre auch für Projekte mit der Industrie genutzt werden können. Unter anderem können wissenschaftliche Untersuchungen oder Pilotproproduktionen für die Überführung in industrielle Prozesse durchgeführt werden. Durch die Kombination von Materialien und Verfahren können zudem neue Konzepte für die Herstellung funktionaler Oberflächen, wie gedruckte Elektronik, Beschichtungen für nachhaltige Verpackungskonzepte oder mikrofluidische Medizintechnikkomponenten entwickelt und getestet werden.

Möchten Sie auch mit uns forschen oder mehr zu Forschungsprojekten erfahren? Kontaktieren Sie uns gern.

Autorin und Medienkontakt

- Phone:

- +49 341 3076-6626