Eine Kläranlage für Textilmüll

Zu gut, um wahr zu sein oder kreative Lösung für ein weltumspannendes Müllproblem?

19.04.2024

Wir alle haben sie im eigenen Kleiderschrank: günstige Oberteile, T-Shirts im 5er-Pack oder Jeans bekannter Billig-Modekaufhäuser. Kleidungsstücke, die nach wenigen Waschungen bereits Form und Farbe verlieren und durch die Verarbeitung niedriger Faser- und Garnqualität schnell kaputt gehen. Kurz gesagt: „Fast Fashion“ mit kurzer Lebensdauer, angepasst an ständig neue Trends und selbst für den Weiterverkauf oft nicht mehr geeignet. Zwei Absolventinnen und ein Student der HTWK Leipzig arbeiten nun daran, Textilmüll durch ein innovatives Verfahren so zu trennen und aufzubereiten, dass reine Fasern zur Wiederverwertung entstehen.

Hinweis: In diesem Beitrag wird ein z.T. hypothetisches Konzept und noch nicht in der Umsetzung befindliches Verfahren thematisiert. Um die Inhalte besser verständlich zu machen und zu veranschaulichen, erscheinen im Beitrag KI-generierte Bilder.

Aus den Augen, aus dem Sinn.

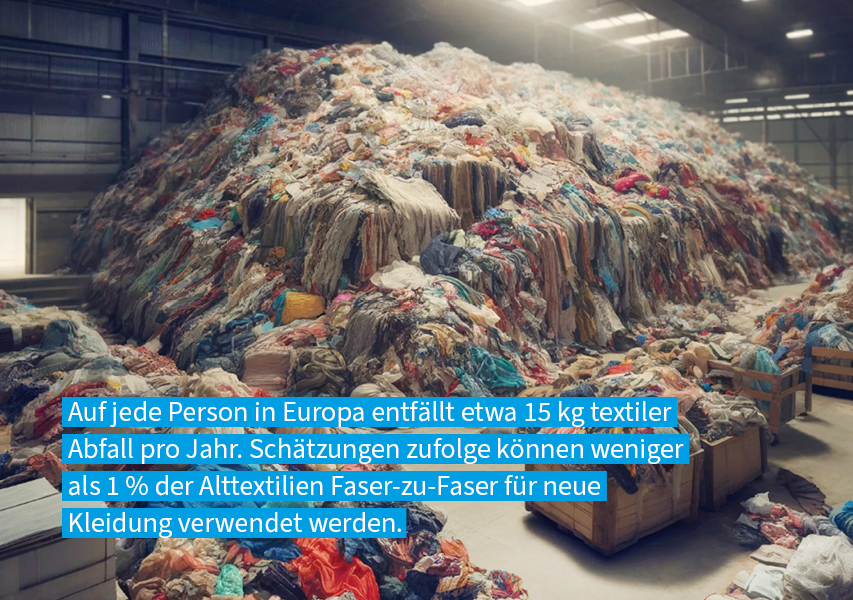

Auf jede Person in Europa entfällt etwa 15 kg textiler Abfall pro Jahr. Schätzungen zufolge können weniger als 1 % der Alttextilien Faser-zu-Faser für neue Kleidung verwendet werden*1.

Viele ehemalige Lieblingspullover bzw. deren Reste werden verbrannt oder stapeln sich an Orten wie etwa der Atacama-Wüste*3 in Chile. Hier zerfasern die Stoffe bis hin zu mikroskopisch kleinen Plastestücken, brennen oder verunreinigen Grundwasser aufgrund hoher Schadstoffanteile in beispielsweise Drucken.

Ansätze von nachhaltigem Textilrecycling gibt es viele. Manche sind mit viel Handarbeit verbunden, um Kleidungsstücke zu überprüfen, auszubessern und gegebenenfalls verwerten zu können – soweit es der Zustand des Stückes eben zulässt. Insgesamt sind jedoch nur 50 bis 60 %*2 der Altkleider überhaupt noch tragbar. Was den Qualitätsansprüchen nicht mehr genügt, läuft im Recyclingprozess weiter. „Downgecycelt“ wird, was nicht second-Hand oder in Sozialkaufhäusern verkauft werden kann. Die Stoffe verlieren dabei in weiterführenden Wiederaufbereitungsprozessen an Qualität und können nur noch zu Dämmmaterial, Putzlappen oder ähnlichem umgewandelt werden.

Problem erkannt, aber noch nicht gebannt.

Am Ende jeder Weiterverwertung und Weiternutzung steht noch eine große Herausforderung: Kleidungsstücke bestehen aus Fasergemischen. Für besseren Sitz und angenehmes Tragegefühl werden beispielsweise Kunststoffe in Baumwollgewirke verwebt. Damit ist sogar ein Kleidungsstück, das zu 97 % aus Baumwolle und zu 3 % Elasthan besteht, kein hochwertiges Ausgangsmaterial für neue Kleidung mehr.

Wünschenswert ist ein Prozess, der es ermöglicht, diverse Textilmaterialien und -gemische aufzubrechen und die unterschiedlichen Materialkomponenten sortenrein zurückzugewinnen. Ein möglicher Ansatz wäre es, für jedes Gemisch ein eigenes chemisches Verfahren zu etablieren, das über die Lösung einer Gemischkomponente funktioniert. Allein aus wirtschaftlichen und logistischen Gründen ist das jedoch unrealistisch.

Genau diese Problematik adressiert ein neues und in der Erprobung befindliches Verfahren eines Ingenieursteams der HTWK Leipzig.

Weiterführende externe Links:

Hypothetisch möglich,

theoretisch in Teilen erprobt

Was unvorstellbar klingt, könnte langfristig die Lösung sein, um beispielsweise jene 3 % Elasthan aus der hochwertigen Baumwolle herauszuholen und damit ein „sauberes“ Ausgangsmaterial zu schaffen. Eine „Textil-Kläranlage“ könnte das fehlende Bindeglied in einem Kreislaufsystem sein, das sich auch langfristig auszahlt. Ressourcen wie Baumwolle, Wasser und Flächen zum Anbau der Pflanzen sowie Rohöl für Kunststofffasern werden knapp. Das bedeutet, dass die Textilbranche bereits heute vor der Herausforderung steht, nicht mehr auf die gewünschten Ausgangsmaterialien zu den derzeitigen Konditionen sowie der benötigten Menge zugreifen zu können. Nicht zuletzt deswegen ist ein schnelles Umdenken nötig.

Die Umsetzung ist in vollem Gange

Umweltingenieurin Lena Strobl, Verfahrenstechniker Ludwig Morgenstern und Wirtschaftsingenieurin Elena Richter, treibt das große Ziel an, die Welt von Textilabfall zu befreien. Die drei Idealisten, die mit ihrer Idee bereits mehrere Förderungen bekommen und Ideenwettbewerbe gewonnen haben, suchen derzeit auf Hochtouren nach Möglichkeiten, ihre Herangehensweise in einen industriellen Maßstab zu überführen. Ein Unterfangen, das sowohl zeit- als auch kostenintensiv ist.

Über das FiberFlow-Team

Lena Strobl entwickelte in ihrem Studium zur Umweltingenieurin die Idee zum FiberFlow-Verfahren. Dort hatte sie bereits viele Anknüpfungspunkte mit dem Thema Reinigungsmethoden in Bezug auf Boden, Wasser und Luft. Kläranlagen und deren stufenweise Trennverfahren gehörten zum Studienalltag. Die Frage, inwiefern man diese Logik auf Textilgemische anwenden kann, kam ihr nicht zuletzt wegen der eigenen Fassungslosigkeit über das globale und durch Textilien verursachte Müllproblem in den Sinn. Deshalb machte sie sich im Hochschulumfeld auf die Suche nach Unterstützung.

Ludwig Morgenstern bereichert das Team als gelernter Brauer und Ingenieur für Energie- und Gebäudetechnik. Insbesondere seine Lehre stattet ihn mit dem notwendigen prozesstechnischen Hintergrund aus, der unabdingbar für ein funktionierendes Verfahren ist. Wirtschaftsingenieurin Elena Richter bringt die Fokuspunkte Produktionstechnik sowie Maschinenbau mit ein, sodass die Gruppe ein breites ingenieurtechnisches Spektrum und Know-how abbildet. Kennengelernt haben sich die drei an der HTWK Leipzig. Dort sind Lena und Elena derzeit gemeinsam an der Professur für Industrielle Messtechnik beschäftigt.

Wie soll das funktionieren?

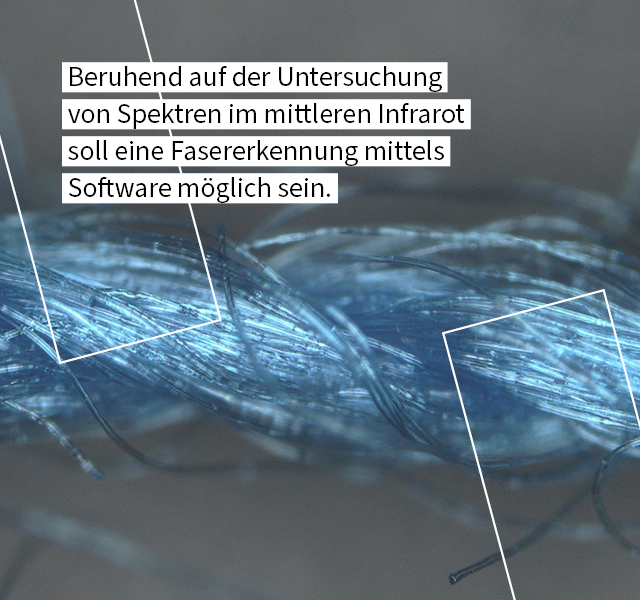

Bereits Anfang 2023 entstand die Idee für ein mehrstufiges Trennverfahren nach dem Vorbild einer Kläranlage. Nicht wiederverwendbarer textiler Abfall soll im Endprodukt zu sortenreinen Fasern aufgespalten werden. Mitte 2023 konnte bereits eine Verfahrensstufe im Versuchsmaßstab mit Prototypenaufbau erreicht werden. Teil des Qualitätsmanagements ist eine Softwarelösung, die automatisch Fasermaterialien erkennt. Diese konnte bereits Ende 2023 erfolgreich implementiert und getestet werden. Die Erkennung beruht auf der Untersuchung von Spektren im mittleren Infrarot, denn in diesem Wellenlängenbereich können unterschiedliche Materialien aufgrund ihrer Charakteristika erkannt werden.

Im Prozess sollen Stoffe zunächst bis hin zur Faserform zerkleinert werden. Die nachfolgende Trennung der Fasern erfolgt in einem mehrstufigen, mechanischen Verfahren, bei dem in jeder Stufe ein definiertes Material abgetrennt wird. Am Ende des Prozesses ergeben sich sortenreine Fasern als Endprodukt. Diese werden anschließend getrocknet und können dann einem chemischen Recycling zugeführt werden. In der ersten Version des Verfahrens wird mit Textilien aus PA, PP, PET, Elasthan, Baumwolle und Acryl gearbeitet. Aufgrund dessen, dass in Fast-Fashion bereits sehr kurze Fasern versponnen werden und im angestrebten Trennverfahren eine weitere Reduzierung der Faserlänge durchgeführt wird, erwartet das Team eher nicht, dass die entstehenden sortenreinen Fasern dem mechanischen Recycling zugeführt werden können. Die Faserlänge ist für das chemische Recycling, das sogenannte Fiber-to-Fiber Recycling, unwichtiger, weshalb hier ein potentieller Markt gesehen wird.

Zukunftsaussicht

In einem neu bezogenen Büro in Leipzig Plagwitz soll in den nächsten sechs Monaten ein kontinuierlicher Prototyp aller Trennstufen entstehen. Ebenso wird an der Zerkleinerung der Textilien gearbeitet, um auch hierfür die bestmögliche Option zu finden und zu entwickeln. Anhand dieses Prototyps können alle wichtigen technischen Parameter der Fasertrennung gewonnen und so Textilrecycling möglich werden.

Um das globale Müllproblem langfristig und grundlegend in den Griff zu bekommen, reichen auch technische Mittel nicht aus. Dafür ist die Menge an Abfall schlichtweg zu groß. Endverbraucherinnen und Endverbraucher selbst haben es in der Hand, den Konsum zu reduzieren und insbesondere auf Fast Fashion zu verzichten. Ein gemeinsames Umdenken muss jetzt stattfinden.

Weiterführende Informationen

Quellenangaben

Kontakt aufnehmen

Autorin

- Bereich:

- R

- Telefon:

- +49 341 3076-6358